专注微孔模具、微孔板网、喷嘴、吸嘴加工一站式服务

135-6086-6621

0769-81550281

钻削小孔和用小丝锥攻丝时,由于刀具硬面脆抗弯抗扭强度低,往往被折断在孔中。为了避免工件报斑,可采用电火花加工方法打去断入工件中的钻头或丝锥。为此,首先要准备好电极,可选用紫铜杆黄钢杆。这两种电极材料来源方便,机械加工也不困难,其中紫铜电极的损耗小,黄铜电极加工时损耗较大,但加工过程比较稳定。

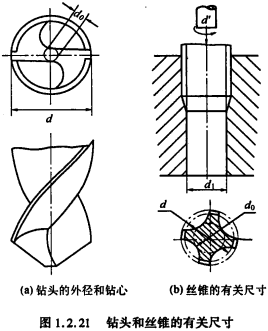

电极直径应根据钻头或丝锥的尺寸来决定。对钻头,工具电极的直径应大于钻心直径d’,小于钻头外径d,如图1.2.21(a)所示。一般d0约为d/5,故可取电极外径d’=(2/5 ~ 4/5)d,以取3d/5为最佳。对丝锥,电极的直径d’应大于丝锥的心部直径d0,小于攻丝前的预孔直径d1(或丝锥的内径d),如图1.2.21(b)所示。通常,电极的直径d’= (d0+d1)/2为最佳值。

加工前,可以根据丝锥规格和钻头的直径按表1.2.3来选择电极的直径。在机床主轴头的电极夹头中,使用直角尺在X、Y两个方向上调整电极与机床工作台面垂直,然后将工件安装在电火花机床的工作台面上,使折断的钻头或丝锥的中心线与机床工作台面保持垂直,再移动工作台,使电极中心与断人工件中的钻头或丝锥的中心一致。

表1.2.3 根据丝锥和钻头直径选取工具电极直径d’

|

工具电极直径/mm |

1~1.5 |

1.5~2 |

2~3 |

3~4 |

3.5~4.5 |

4~6 |

6~8 |

|

丝锥规格 |

M2 |

M3 |

M4 |

M5 |

M6 |

M8 |

M10 |

|

钻头直径/mm |

φ2 |

φ3 |

φ4 |

φ5 |

φ6 |

φ8 |

φ10 |

开动机床前要选择好加工规准。由于对加工精度和表面粗糙度的要求一般,因此,应选用加工速度快、电极损耗小的粗规准。但加工电流受电极加工面积的限制,电流过大容易造成拉弧;另一方面,为了达到电极低损耗的目的,要注意峰值电流和脉冲宽度之间的匹配关系,电流过大,会增加电极的损耗,脉冲宽度可以适当取大些,应采用负极性加工。停歇时间要和脉冲宽度匹配合理,对晶体管电源,可参考表1.2.4的规准。

表1.2.4低损耗粗规准

|

脉冲宽度/μs |

脉冲间歇/μs |

峰值电流/A |

|

150~300 |

30~60 |

5~10 |

上述工作完成后,可开动机床。首先开动工作液泵,使工作液充满工作液槽并高出工件表面30 ~50 mm,然后启动脉冲电源和伺服进给系统,加工深度由断人工件的钻头或丝锥的深度及工具电极的损耗量来决定。

如果攻丝孔是通孔,可采用下冲油;如果是盲孔,应加定时周期抬刀,再采用侧冲油,必要时可采用铜管作工具电极,使工作液从铜管中导入加工区,即采用上部冲油进行加工,加工中排屑好,且效率高而稳定。

除去断钻头、丝锥也可在简式机床上用RC线路电源进行。根据电极直径的大小,短路电流可以取5 ~ 10A,其余操作过程同前。