专注微孔模具、微孔板网、喷嘴、吸嘴加工一站式服务

135-6086-6621

0769-81550281

在普通的电火花加工中,引入工具电极的超声振动,可以改善放电间隙状况,强化电火花加工过程,提高生产率。它是电火花和超声波复合加工工艺,一般称为超声电火花复合加工或超声放电复合加工。在异形喷丝孔的加工实践中,取得了利用超声电火花复合加工提高生产率3~20倍的工艺效果。具体方法是:在普通电火花机床上附加超声振动器,利用现有的晶体管矩形波脉冲电源,就能提高原有机床的精微加工能力,进行高生产率的精微加工。

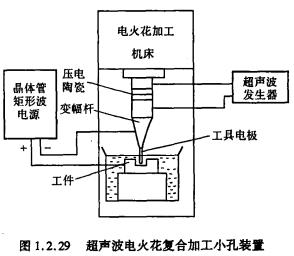

如图1.2.29所示,超声波电火花复合加工小孔的装置是在原电火花加工机床的主轴下附加一个超声振动头附件。超声振动头由两片压电陶瓷(又称超声换能器)和变幅杆组成。超声波发生器把超声频的脉冲电波输给压电陶瓷,压电陶瓷把电能转换为超声频的机械伸缩振动能传给变幅杆,变幅杆把超声频的机械振动波传给工具电极(可为圆形或Y形、或()形截面的短杆),使工具电极的下端面作每秒4~5万次的超声频振动,振幅约为1 ~ 2 μm。此时晶体管矩形波脉冲电源向工具电极和工件间输出脉冲电压,如果间隙合适,就会在煤油工作液中电火花放电。

(1)试验表明,加工面积较小时,采用超声电火花加工要比普通电火花加工生产率高,有很大的实用价值;但加工面积增大,生产率反倒不如普通电火花加工。

(2)试验表明,脉宽越小(小于10 μs),超声电火花复合加工比普通电火花加工的加工速度越高,但试验中还发现,即使用很小的脉冲宽度进行大面积的加工,超声电火花复合加工的生产率也很难比普通电火花加工有所提高。

认为电火花加工中加人超声振动可以改善排屑条件来提高生产率的看法是不够全面的,实际上只有在小面积、小振幅、小脉宽等精微加工条件下,这种看法才是正确的。在加工面积较大和粗中加工时,不宜选用超声电火花加工。因为不合适的加工条件将使超声电火花加工火花放电率减少,非正常放电率增多。

(3)超声波电火花复合加工之所以能提高加工效率,其原因在于:

1当普通电火花小脉宽小能量加工时,脉冲利用率很低,一般不超过10% ,往往大部分为空载脉冲。微小的放电间隙对机床的进给系统要求很高,否则机床主轴就容易在短路和开路两种状态下交替振动进给,火花放电率很低.加人电极的超声振动后,使放电间隙在1~2 μm的区间高速变化,容易捕捉到合适的火花击穿间隙,增加火花放电概率,而且机床的进给灵敏度越差,其相对效果就越好。

2由于超声波的传播,超声效应使电蚀微粒及两极分子运动加剧,导致电离击穿概率增大,使小脉宽条件下脉冲利用率由小于10%增加至50%以上,成倍提高加工效率。

由试验可知,超声电火花复合加工有一定的适用范围,在小面积加工领域,它可以发挥优势,而在面积较大的型腔加工中,这种加工方法是不宜采用的。另外,使较重的型腔加工电极作超声振动,实现起来也是相当困难的。

超声电火花加工对小面积精微加工是--项有一定实用价值的复合工艺。采用方波脉冲电源进行复合加工时,关键的问题是合理选择加工参数,尤其是脉冲宽度和超声强度。精微加工时,脉冲宽度小于10 μs,超声振幅不大于1 μm,可获得较好的工艺效果。

方波脉冲电源的超声电火花复合加工适用于微细孔、窄缝等精微加工,是提高精加工生产率的一个有效的工艺方法,可以在不增大表面粗糙度和不降低精度前提下,提高生产率3 ~20倍。

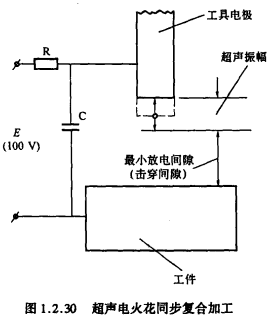

近年来,哈尔滨工业大学等单位还研究开发了超声波电火花同步复合加工技术,使提供电火花放电能量的脉冲电源输出的脉冲频率和超声振动的频率同步(相等),即工具电极的下端面向下超声振动时,脉冲电源开始给工具电极和工件加上 100 V左右的电压,工具端面向下到一定小的间隙时,即开始火花放电。当工具电极端面向上时,处于脉冲间歇状态,实现“弹无虚发”、“百发百中”的同步放电,克服了原超声电火花复合加工时超声振动频率和脉冲电源频率“各自为政”相互脱节的缺点。

实现超声电火花同步复合加工最简单的方法是采用RC线路脉冲电源,如图1.2.30所示。当工具电极下端面向上振动处于接近最高点之前时,RC线路脉冲电源即向电容、工具电极和工件充电;当工具电极端面自最高点向下振动时,电容上已基本充电完毕,一旦电极端面向下至合适的放电间隙(精微加工时约5μm),工作液间隙即被击穿,电容上储存的能量瞬间释放而形成火花放电。待工具电极端面再次向上时,RC线路又向电容器充电,至最高点时基本充满,电极端面下行时再次放电,这样周而复始,超声每振动一次,就能引发一次火花放电,理想情况下每秒将有4 ~5万次超声频率的接近100%的有效火花脉冲放电率。工具电极、主轴头不用频繁地进进退退伺服进给,只有当工件蚀除和工具电极损耗使电极间隙大于击穿间隙成为较长期的开路状态时,工具电极才伺服进给一步,大大提高了加工效率和稳定性。